Implementación del proyecto y aspectos destacados

Atendiendo a los requisitos y puntos débiles de la empresa cliente, junto con las características únicas de las estructuras de montacargas, Junhe Design desarrolló y fabricó equipos automatizados de recubrimiento en polvo a través de múltiples rondas de discusiones técnicas y validación. Esta solución ofrece los siguientes beneficios:

(1) Cobertura de pulverización automática mejorada, lo que reduce los requisitos de retoque manual.

(2) Control de programa optimizado con sistemas de pulverización automáticos duales, lo que permite una producción flexible tanto para componentes del chasis como del mástil.

(3) Calidad mejorada del proceso de recubrimiento mediante la integración de una zona de amortiguamiento entre las secciones de pulverización manual y automatizada, lo que mejora significativamente la consistencia general del recubrimiento.

[Destacado: Utilización de dos sistemas de pulverización inteligentes multifuncionales ultralargos]

La línea automatizada de recubrimiento en polvo emplea la nueva cabina de pintura multifuncional ultralarga, personalizada y diseñada por Junhe, serie PX01. Esta cabina cuenta con zonas de amortiguación de piezas de trabajo tanto en la sección de pulverización automática como en las secciones de pulverización manual anterior/posterior. Esto permite que las piezas de trabajo en las secciones manuales se detengan para pulverizar sin afectar el ritmo y la eficiencia de producción general. En comparación con la pulverización manual, la calidad del recubrimiento mejora en un 35%. El diseño ergonómico reduce la fatiga del operador y mejora la eficiencia del trabajo.

Esta cabina de pintura cuenta con dos estaciones intermedias y tiene una longitud de aproximadamente 20 metros, lo que exige altos estándares para una distribución uniforme del flujo de aire. A través del análisis de dinámica de fluidos computacional (CFD) combinado con datos de experiencias prácticas de campo, se implementó un diseño avanzado de distribución del flujo de aire. Esto permite una configuración de ventilación de escape más racional, mejorando tanto la eficiencia de pulverización como el entorno de trabajo para los operadores.

Aspectos destacados: El sistema de pulverización inteligente ofrece un recubrimiento automatizado personalizado adaptado a las características de los dos componentes estructurales principales de los montacargas: el mástil y el chasis.

1) Aspectos destacados de la cabina de pintura de mástil

Cada nivel del mástil está equipado con dos mecanismos de movimiento telescópicos en forma de U, lo que suma un total de seis unidades de aspersión telescópicas. Cada unidad emplea un sistema de servocontrol de alta precisión para una estabilidad operativa excepcional. El mecanismo de transmisión utiliza engranajes de piñón y cremallera ultrasilenciosos con bajos coeficientes de fricción, lo que minimiza los costos de mantenimiento.

Para los lados de la pieza de trabajo, se emplean pulverizadores 2D ligeros de la serie R01. Debido al poco espacio libre en la parte inferior de la tercera capa del mástil en relación con la superficie de operación, la pulverización manual de retoque es un desafío. Por lo tanto, se instalan pulverizadores 2D con seguimiento inferior de la serie KP-02. Tanto el eje X como el eje Z utilizan sistemas de servocontrol de alta precisión para mejorar la calidad del recubrimiento inferior. Esta cabina también admite la pulverización de barandillas y otros componentes pequeños.

2) Aspectos destacados de la cabina de pintura de marco:

Cuenta con un sistema de accionamiento sincronizado de etapas múltiples con ejes MU-Z + ejes U, con cada máquina pulverizadora equipada con 3 ejes MU-Z y 4 ejes U. Este sistema se adapta completamente a diversas estructuras de marcos de diferentes dimensiones, lo que elimina la necesidad de actualizaciones del programa al ampliar las aplicaciones para nuevos productos de clientes. Este stand ofrece una construcción rentable, una puesta en servicio rápida y un valor excepcional. Acorta el tiempo de depuración de ingeniería y al mismo tiempo acelera la implementación de producción.

Las superficies laterales de la pieza de trabajo se recubren utilizando máquinas pulverizadoras 2D ligeras de la serie R01.

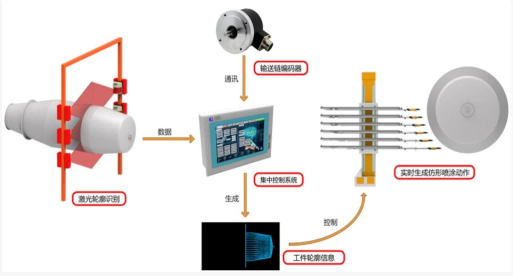

Destacado: Sistema de reconocimiento de perfil dinámico láser

Utilizando un escáner láser para capturar la información del contorno de las piezas de trabajo que requieren pulverización, estos datos se procesan por computadora antes de transmitirse al PLC. Luego, el PLC acciona el servocontrolador, que a su vez opera la pistola pulverizadora correspondiente para realizar la pulverización siguiendo el contorno, logrando así la máxima automatización en el proceso de pulverización.